Качество лазерной резки металла

Лазерная резка металла представляет собой технологию раскроя металла, осуществляемую направлением лазерного луча.

Основные виды

Современные способы лазерной резки подразделяются на следующие виды:

- Плавление – универсальный метод, успешно применяющийся для работы с различными видами материалов. Металл под воздействием луча плавится, за счет чего одну металлическую единицу можно разделить на нужное количество единиц. Если режим работы лазера подобран верно (а температура плавления различных видов металлов различается), то и лист разделится ровно по срезу без нарушения целостности его кромок. Принцип работы лазерного луча заключается в том, что на линию будущего среза подается поток сжатого газа и разделяет разогретый металл. Никаких повреждений кромок во время этого процесса не будет, поскольку поток газа способен охлаждать края среза.

При работе также учитывается специфика металла. К примеру, в процессе разрезания алюминия или нержавейки возможно окисление кромки, чего можно избежать за счет обдувания изделия азотом. Весь процесс резки является запрограммированным, то есть выполняется на основании предварительного внесения информации о свойствах металла (к примеру, температуре плавления, толщине и так далее). Автоматизация процесса позволяет добиться высокого результата осуществляемых работ.

- Испарение – менее распространенная методика. Она является приемлемой, когда существует необходимость разрезания металла небольшой толщины. Чтобы место среза было ровным, а сам лист металла не пострадал, лазерный луч подается не струйно, а импульсно. Данный подход позволяет выполнять работу аккуратно и с высоким уровнем точности. Помимо этого, если в изделии присутствует какой-либо технический мусор, то он будет удален при помощи напора воздуха. Данный подход требует значительного расхода энергозатрат, поэтому метод испарения применяется только в исключительных случаях, когда он действительно необходим.

- Горение – метод, который оптимально подходит для работы с черными металлами. Применение лазера дает меньше тепловой энергии, чем воздействие кислородом, что делает второй вариант более эффективным и выгодным. Однако, несмотря на свои преимущества, горение имеет серьезный минус – в процессе обработки портятся срезы некоторых видов металлов. Если целостность среза нарушена, то потребуется выполнение постобработки, требующее вложения дополнительных финансовых средств. Стоит отметить, что он не рекомендован для работы с цветными металлами.

Очевидно, что наиболее качественным и выгодным будет применение такого метода резки металла, как плавление. Оно обеспечит отличный результат без повреждения металлического листа.

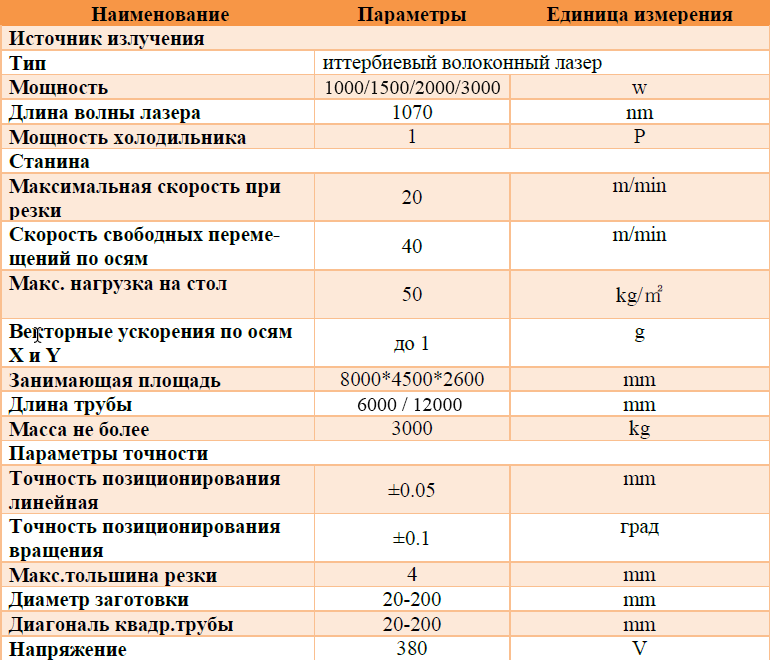

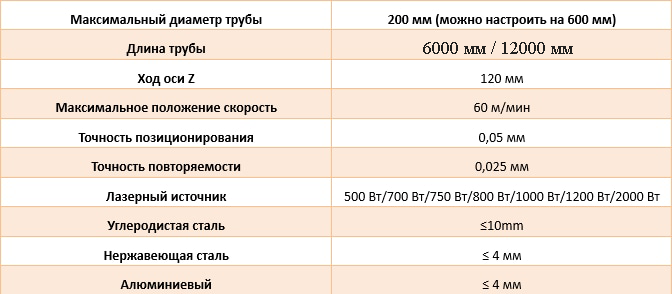

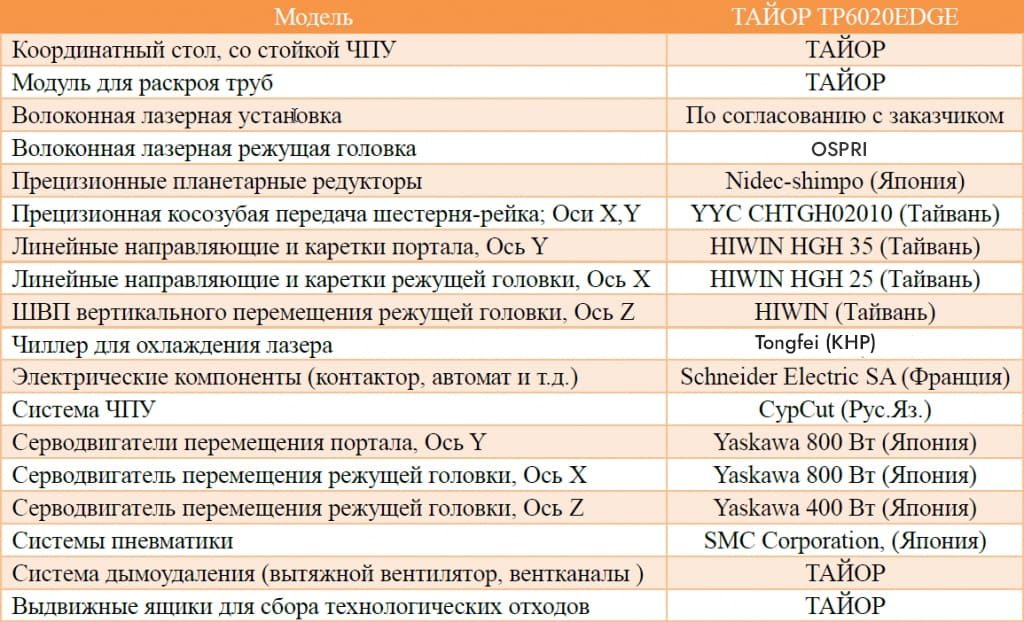

Лазеры, применяемые для резки металлов

В зависимости от источника лазерного излучения классифицируется три вида устройств:

- Газодинамические приборы. Данные устройства, как показывает практика, обладают наибольшей мощностью. Функционирование прибора обеспечивается за счет использования оксида углерода, способного разогреваться до температуры в диапазоне 730-2800 градусов по Цельсию. Газ пропускается через сопло и видоизменяет свое состояние, за счет чего является прямым источником мощного излучения, режущего металл.

- Твердотельные системы. Они включает в себя два основных элемента: рабочее тело (неодимовое, рубиновое или иное), которое берет на себя основной блок работы, а также газоразрядная лампа повышенной мощности. Мощность лазерного луча обеспечивается за счет того, что он, выходя из рабочего тела, проходит через множество зеркальных отражений.

- Газовые устройства. Они основаны на работе углекислого газа, который способен оказывает активизирующее влияние на электроразряды. Помимо этого, мощность работы определяется и наличием системы зеркал.

От каких факторов может зависеть качество лазерной резки металлов?

Понятие «качество резки» включает в себя такие свойства процесса и результата, как способность сохранять целостность среза, точность и скорость обработки металла.

Результат оказанной услуги будет зависеть от следующих факторов:

- качества и эксплуатационного состояния применяемого оборудования,

- металла, подлежащего обработке,

- от качества самого макета.

Опираясь на эти показатели можно добиться максимально качественного результата.